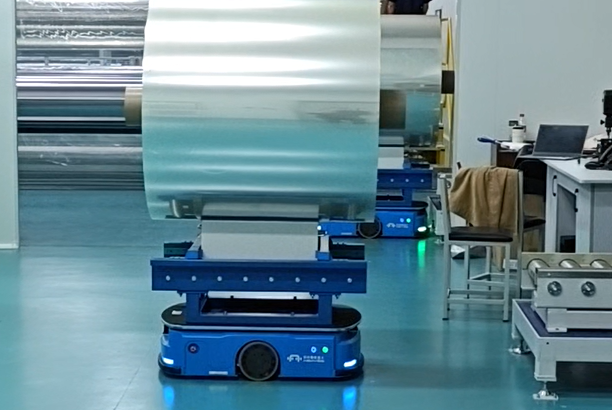

在AMR机器人引领的工业 4.0 浪潮的推动下,薄膜制造行业正加速向智能化迈进。薄膜生产过程中,由于高精度、高洁净度、温湿度敏感等特殊工艺需求,对传统物流模式提出了严峻挑战。贝叶斯自主研发的AMR凭借灵活智能的特性,成为薄膜工厂向智慧工厂转型的核心力量。那么,AMR 机器人究竟如何精准适配薄膜工厂的特殊工艺需求,助力行业实现高效生产?

薄膜生产特殊工需求剖析

薄膜生产涵盖原材料配比、挤出成型、拉伸定型、涂布复合等多个环节,每个环节都对物流运输有着特殊要求。例如,在光学薄膜生产中,原材料需严格控制洁净度,避免颗粒污染影响产品透光率和清晰度;锂电池隔膜生产时,物料的温湿度控制至关重要,稍有偏差就可能导致隔膜性能下降;而在功能性薄膜涂布环节,半成品的搬运必须平稳,防止涂布层偏移或破损。而传统人工搬运与固定轨道物流方式,难以满足这些精细化、多样化的工艺需求,薄膜生产物流自动化转型迫在眉睫。

AMR 机器人应对特殊工艺的应用实践

原材料与半成品运输:高精度与高稳定性

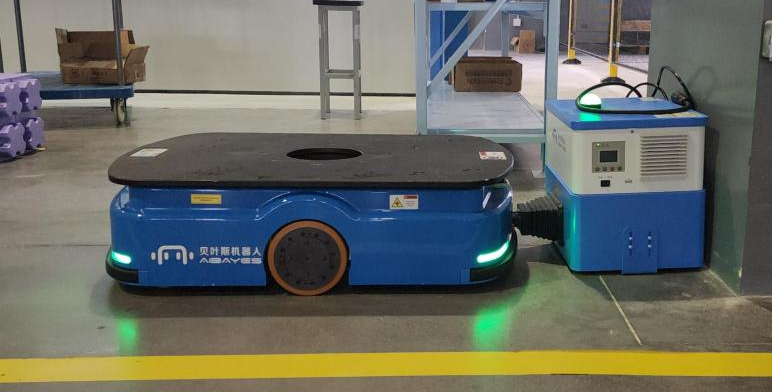

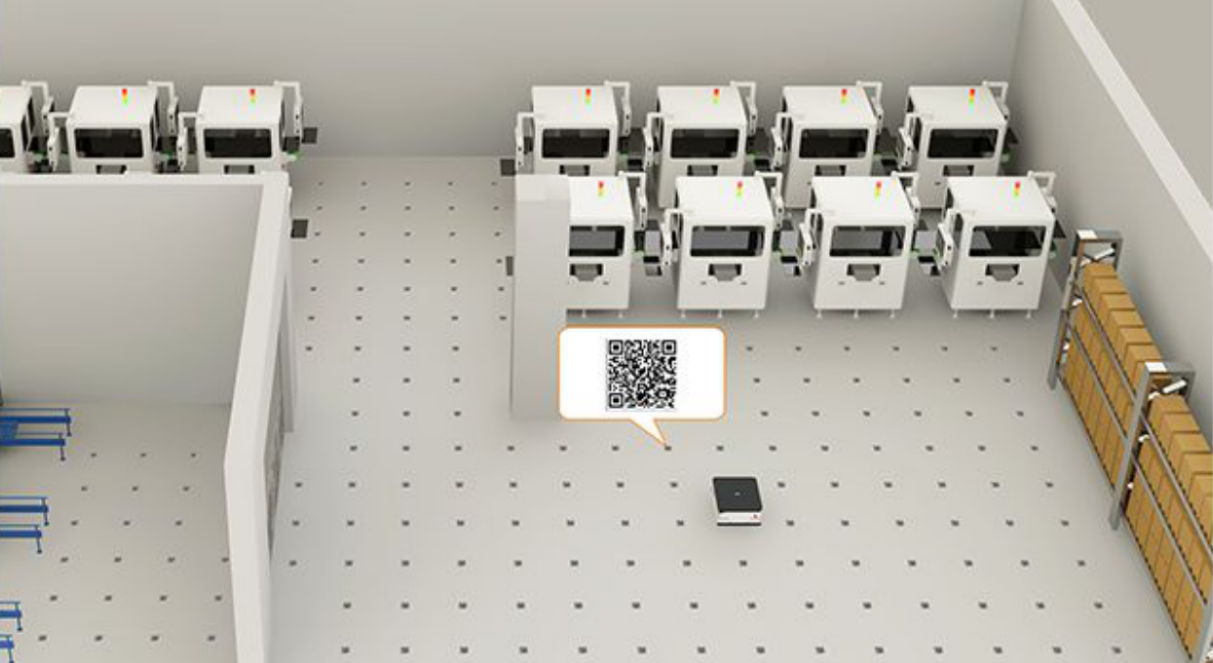

在薄膜生产车间,贝叶斯AMR 机器人拥有毫米级的高精度导航与定位能力,能轻松承担起原材料从仓库到生产线、半成品在各工序间流转的运输任务。其搭载有激光雷达和3D视觉识别等传感器,即使在复杂环境中也能精准规划路径,将不同规格、批次的原材料准确配送到相应的生产设备旁。以光学薄膜的精密涂布环节为例,AMR 可精确控制搬运速度和位置,避免因震动或位置偏差影响涂布质量。

成品仓储与分拣:柔性化与高效运作

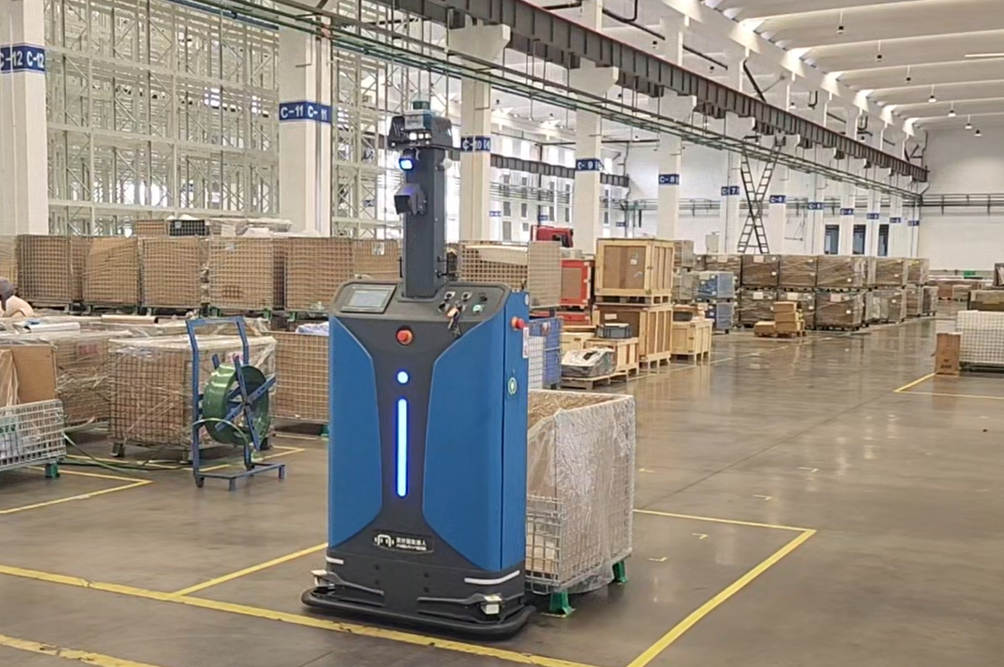

薄膜成品下线后,贝叶斯AMR 机器人支持动态任务调度的优势得以体现。信息系统可根据订单信息,自动完成成品的扫码、分类和入库作业。面对灵活多变的订单需求,RCS系统会对AMR 进行能快速改变运行路线和任务优先级,在发货环节按照需求精准分拣出相应的成品,搬运至出货口。进一步提高薄膜工厂生产柔性,部分对温湿度敏感的功能性薄膜成品,AMR 内置的温湿度监测与调控装置会在运输过程中实时监控,一旦检测到异常,自动调节控温、控湿设备或发出警报,保障成品质量,大大提高了仓储管理和分拣效率,进一步提升了仓储管理准确率。

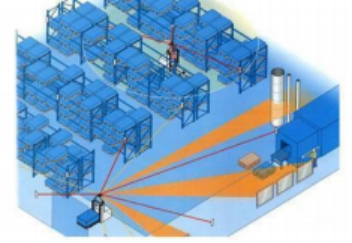

跨区域协同作业:打破空间限制

大型薄膜工厂往往设有多个车间和仓库,AMR 机器人通过与工厂的智能任务后台管理系统集成,实现跨区域的协同作业。贝叶斯机器人通过对工厂门梯进行改造让它们可以自主乘坐电梯、通过门禁,在不同楼层和区域之间穿梭。无论是搬运对温湿度有严格要求的物料,还是在洁净度标准不同的区域运输产品,AMR 都能通过自身的技术优势,高效完成物料运输,打破了空间限制,优化了工厂整体物流布局。

AMR 机器人助力薄膜工厂智能物流转型成效

某知名薄膜制造企业引入 AMR 机器人后,生产物流效率提升了 20%,物料配送准确率达到 99.9%,精准的库存管理使库存周转率提高 30%,因物流环节导致的产品不良率降低了 60%。同时,AMR 机器人的 24 小时不间断运行,减少了人工成本,缩短了订单交付周期,企业市场竞争力显著增强。

结语

在薄膜工厂智能物流转型的道路上,贝叶斯AMR 机器人凭借其独特的技术优势和强大的适配能力,成功破解了薄膜生产特殊工艺带来的物流难题。随着技术的不断创新和发展,其将在薄膜制造行业发挥更大的作用,推动整个行业向智能化、高效化方向迈进。对于薄膜工厂而言,拥抱 AMR 机器人,就是拥抱智能物流的未来。

江苏贝叶斯机器人有限公司成立于2019年,是一家以L4无人驾驶技术为核心的国家高新技术企业。

贝叶斯机器人( AIBAYES )在导航、算法、云端、软/硬件、驱动、控制方面开展研究,积累了机器人动力总成系统技术,实现从核心部件到整机的设计制造,算法调度和软件平台的自主研发。通过持续创造创新的工业移动机器人及系统软件系统等产品,满足不同行业不同时期和不同场景下的自动化、数字化转型需求,专业打造AI+视觉AMR机器人全场景解决方案。目前已广泛应用于电子、半导体、光伏、锂电、新能源汽车、医疗等30几个领域,服务全球500+城市。