在仓储物流行业向智能化转型的浪潮中,智能货到人拣选技术正成为提升作业效率与精准度的核心驱动力。而潜伏式AMR机器人作为新一代智能搬运设备,凭借其柔性化、自主决策等优势,重新定义了仓储物流的作业范式。本文将深入剖析 AMR 如何通过技术创新与系统协同,助力智能货到人拣选技术实现精准高效作业,为行业从业者提供可参考的技术路径与应用思路。

AMR 与智能货到人拣选技术的协同原理

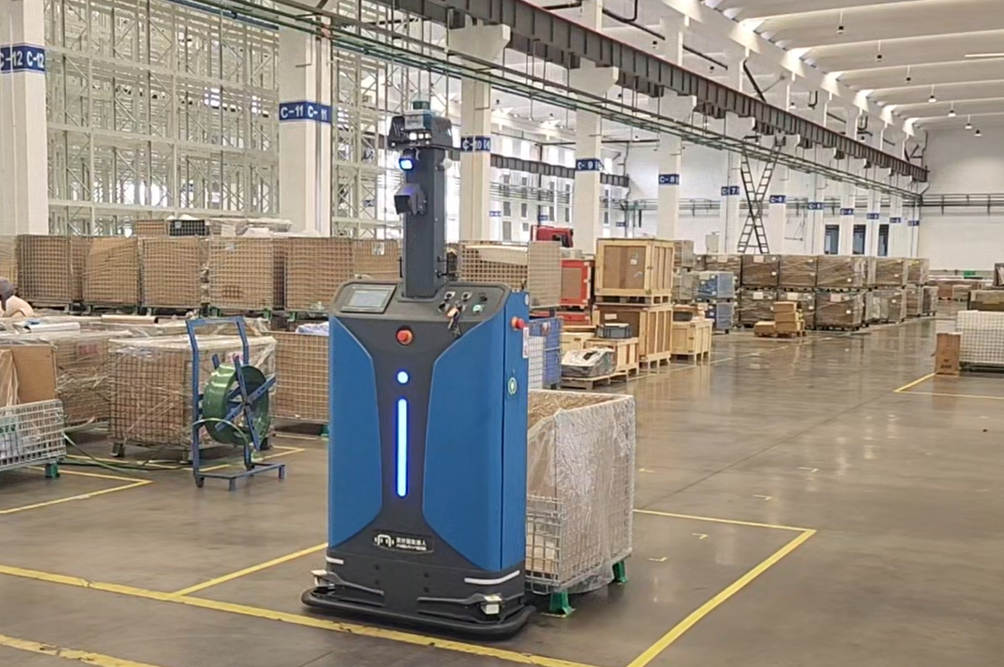

贝叶斯自主研发的潜伏式AMR机器人与传统 AGV 的核心区别在于其具备环境感知、自主决策和动态避障能力,这使其在智能货到人拣选场景中展现出独特优势。该技术打破了 “人找货” 的传统模式,构建了 “AMR + 货架 + 工作站” 的三位一体作业体系,通过智能调度系统与环境感知系统的深度融合,实现货物的精准搬运与高效拣选。

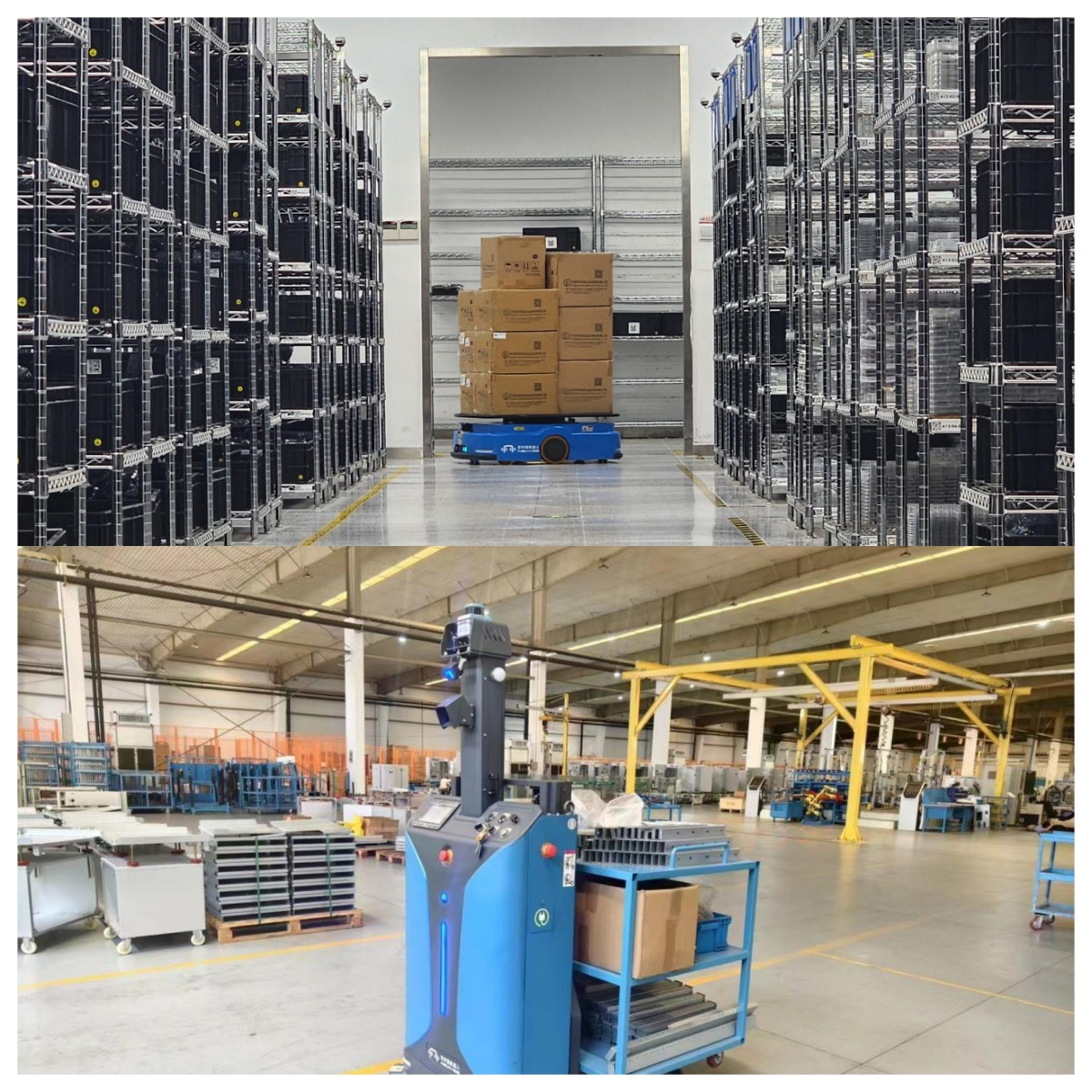

当订单信息传入仓库管理系统(WMS)后,系统首先通过订单聚类算法将相似订单分组,形成拣选任务波次。随后,RCS根据工作站负载情况向机器人分配任务,并向 AMR 调度系统发送搬运指令。AMR 根据指令和事先建构的地图,实时结合路径规划算法自主选择最优路线,将载有目标货物的货架移动至指定工作站。以极智嘉的货到人拣选解决方案为例,AMR 可在无需预设轨道的情况下,灵活穿梭于仓储环境中,自动避让行人与障碍物,实现货架的精准定位与对接,使拣选人员无需移动即可完成货物拣选,大幅缩短作业时间。

AMR 实现精准作业的核心技术支撑

1. 多传感器融合的环境感知技术

AMR 机器人可配备激光雷达、视觉相机、传感器等多类型感知设备,通过数据融合算法构建三维环境模型,实现厘米级定位精度。例如,贝叶斯的潜伏式 AMR 搭载 32 线激光雷达,可实时扫描周围环境,结合视觉识别技术识别货架条码与地标,在复杂仓储环境中准确判断自身位置与货架方位。当 AMR 接近目标货架时,通过视觉引导系统微调行驶角度,确保与货架对接误差控制在 ±5mm 以内,避免因定位偏差导致货架碰撞或货物倾倒,为精准作业奠定硬件基础。

2. 动态路径规划与避障算法

AMR 内置的智能算法可根据实时环境动态调整行驶路径,相比传统 AGV 的固定路径模式更具灵活性。当检测到前方有障碍物(如其他 AMR、工作人员或临时堆放的货物)时,算法会立即重新规划路径,选择最优绕行路线,确保作业连续性。以贝叶斯机器人的 AMR 为例,其通过不断改进算法与深度强化学习技术,可在毫秒级时间内完成路径计算,同时通过多机协同调度算法避免多台 AMR 在行驶过程中发生拥堵或碰撞,使仓储空间利用率提升 30% 以上,进一步保障了作业的精准性与稳定性。

AMR 提升作业效率的关键机制

1. 智能任务调度与资源优化算法

高效的任务调度系统是 AMR 实现规模化作业的核心。该系统基于订单优先级、货架位置、AMR 电量等多维数据,通过启发式算法或神经网络模型进行任务分配与路径优化。例如,在高峰订单时段,系统会优先调度距离目标货架最近的 AMR 执行任务,并通过 “货位热度分析” 将高频拣选商品的货架集中放置在工作站附近,减少 AMR 搬运距离。常州某电商仓储中心引入贝叶斯 AMR 货到人系统后,通过智能调度算法使单台 AMR 的日均作业量提升 40%,整体拣选效率较传统模式提高 2.5 倍,充分体现了算法优化对效率提升的关键作用。

2. 柔性化系统集成与快速部署能力

AMR 无需改造仓库基础设施即可快速部署,可与现有输送线、提升机、分拣设备等无缝对接,形成柔性化作业系统。在常州某智能仓储项目中,贝叶斯潜伏式AMR机器人 通过标准化接口与 WMS、WCS 系统实时通信,与自动分拣机、智能输送线协同作业:AMR 将货架搬运至拣选工作站,拣选人员完成拣货后,货物通过输送线直接进入分拣环节,实现 “拣选 – 分拣” 一体化作业。这种柔性化集成模式使仓储系统能够快速适应订单波动,在促销活动等高峰时段通过增减 AMR 数量灵活调整作业能力,避免因设备瓶颈导致效率下降。

联系我们

潜伏式机器人(AMR)通过技术创新与系统集成,为智能货到人拣选技术注入了强大动力,推动仓储物流行业向更精准、更高效的方向发展。江苏贝叶斯机器人有限公司( AIBAYES )是全球领先的以L4无人驾驶技术为核心柔性物流解决方案供应商,集研发、制造和销售于一体的人工智能领域国家级高新技术企业。通过持续创造创新的工业移动机器人及系统软件系统等产品,满足不同行业不同时期和不同场景下的自动化、数字化转型需求,为客户提供高效、智能、柔性、定制化完整的搬运及配送仓储自动化解决方案,为每个工厂和物流仓库创造价值。

贝叶斯机器人基于自研机器人运动控制算法、调度控制系统以及移动机器人、无人叉车等产品,在电子、半导体、光伏、锂电、新能源汽车、医疗等多行业应用。贝叶斯机器人AMR凭借端到端的集群调度和视觉优势,持续帮助企业降本增效,为众多行业头部企业提供服务,包括华为、英特尔、科大讯飞、招商局集团、龙城精锻、南方精工等。联系电话15151995819。

.png)