在 “双碳” 目标驱动下,光伏产业迎来爆发式增长,光伏电池片制造作为核心环节,生产效率与良品率直接影响企业竞争力。传统生产模式下,物料搬运环节存在效率低、精度差等痛点,而贝叶斯 AMR 机器人凭借独特优势,成为破局关键。那么,它究竟如何助力光伏电池片制造,进而 “征服” 光伏领域?答案即将揭晓。

一、光伏电池片制造的搬运困境

光伏电池片制造流程复杂,从硅片清洗制绒、扩散制结,到刻蚀、镀膜、丝网印刷等环节,每个步骤都需要精准的物料转运。硅片轻薄易碎,传统人工搬运或简单机械运输,不仅效率低下,还容易因碰撞、摩擦导致硅片破损,造成原材料浪费和成本增加。此外,光伏生产车间对洁净度要求极高,普通搬运设备运行时产生的粉尘、震动,可能影响电池片的光电转换效率。同时,面对不同规格电池片的混线生产需求,传统搬运方式灵活性不足,难以快速响应生产计划调整。

二、贝叶斯 AMR 机器人的制胜法宝

微米级精准定位运输

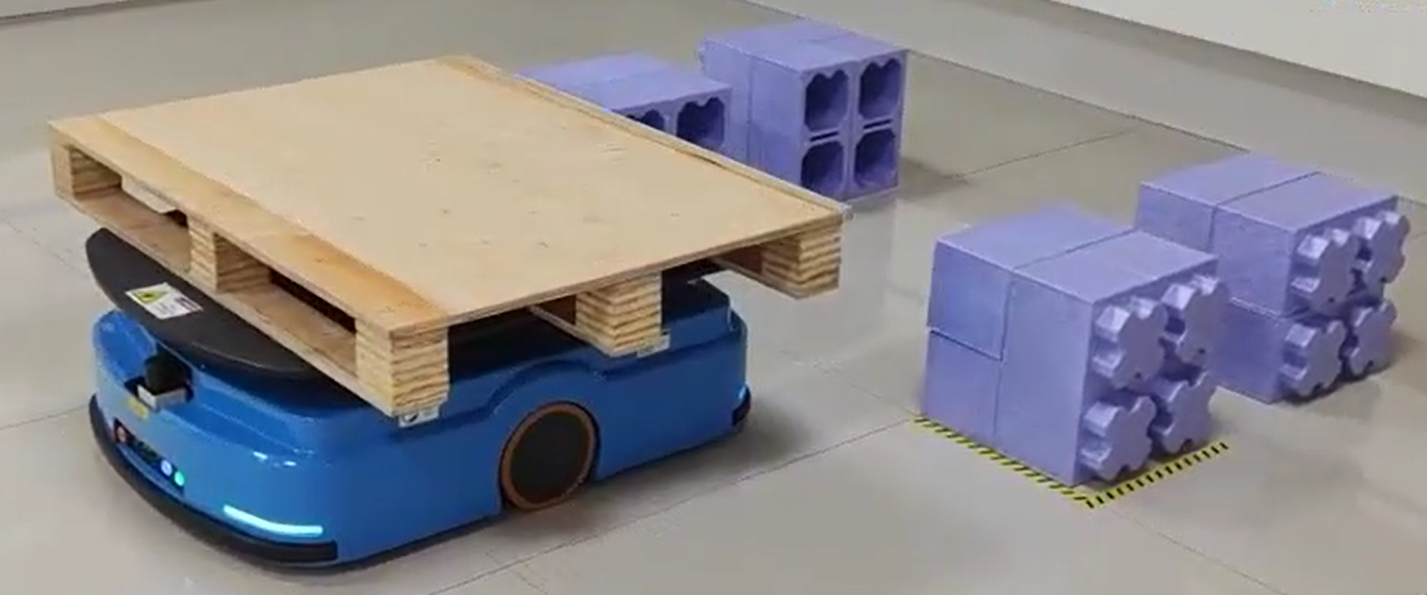

贝叶斯 AMR 机器人集成先进的激光雷达SLAM+3D视觉导航系统与高精度定位技术,能够快速且精准地识别装载硅片的料盒位置与状态,实现毫米级的停靠精度。在运输过程中,即使是在错综复杂的光伏生产车间环境里,机器人也能通过多传感器融合技术,实时感知周围环境,精确规划最优路径,确保料盒内的硅片在转运过程中始终保持稳定,避免因晃动、碰撞导致损伤。

智能自适应力度调控

针对不同规格、重量的硅片料盒,贝叶斯 AMR 机器人搭载智能调控系统,可根据料盒重量、尺寸等参数,自动调整行驶速度与动力输出。在加速、减速或转弯时,通过优化后的运动控制算法,实现平稳无震动的运行,有效减少运输过程中因惯性、离心力对硅片造成的潜在影响,进一步降低产品不良率,为光伏电池片生产提供可靠的物料运输保障。

三、AMR 机器人的实际应用成效

某大型光伏企业引入贝叶斯 AMR 机器人后,生产效率显著提升。在电池片丝网印刷工序,机器人承担了硅片从缓存区到印刷机的转运任务,相比人工搬运,转运效率提高了 40%,硅片破损率降低至 0.1% 以下。此外,通过 AMR 机器人与其他自动化设备的协同作业,该企业实现了电池片生产的全流程智能化,人力成本减少 30%,产品良品率提升至 98.5%,在市场竞争中占据了明显优势。

四、联系我们

随着光伏产业向高效化、智能化方向发展,AMR 机器人的应用前景将更加广阔。未来,贝叶斯 AMR 机器人将不断融合 AI、大数据等前沿技术,具备更强的自主学习与决策能力,进一步优化生产调度与物料管理。同时,通过与 5G、物联网技术的深度融合,实现机器人集群的远程监控与智能运维,为光伏企业打造更高效、更稳定的智能制造解决方案。

江苏贝叶斯机器人有限公司成立于2019年,是一家以L4无人驾驶技术为核心的国家高新技术企业。

贝叶斯机器人( AIBAYES )在导航、算法、云端、软/硬件、驱动、控制方面开展研究,积累了机器人动力总成系统技术,实现从核心部件到整机的设计制造,算法调度和软件平台的自主研发。通过持续创造创新的工业移动机器人及系统软件系统等产品,满足不同行业不同时期和不同场景下的自动化、数字化转型需求,专业打造AI+视觉AMR机器人全场景解决方案。目前已广泛应用于电子、半导体、光伏、锂电、新能源汽车、医疗等30几个领域,服务全球500+城市。