在竞争激烈的汽车制造业,企业们纷纷寻求创新以提升核心竞争力。其中,精益物流理念作为一种颠覆性的生产管理模式,正逐渐改变着行业的游戏规则。通过JIT精益物流理念在汽车制造厂内物流中的应用,丰田在短短二十年间跃升为世界第一的汽车制造商企业。精益物流的理念主要指企业将流水线上所需的汽车零部件在必要时候及时送到指定的生产地点,其最终目标和关键是追求生产过程中的零库存。从降低成本、提高效率到优化资源配置,零库存理念为汽车制造业带来了前所未有的变革。下面让我们来从三个方面详细展开汽车制造业如何推动零库存理念。

1、最大限度降低成本及库存

模块化设计:AMR 底盘与载具分离,适配多上装需求,减少设备冗余,提升物流配送多样性。例如某工厂通过此设计降低 23% 的载具采购成本。

24小时调度:针对仓库大面积和长距离无效搬运走动,贝叶斯机器人为客户定制了定制叉齿无人叉车,同时通过动态充电政策,机器人可以在任务间隙充电,可实现24小时仓库无人运营,做到高效自动出入库搬运,解决人工无效走动距离长、效率低的问题。

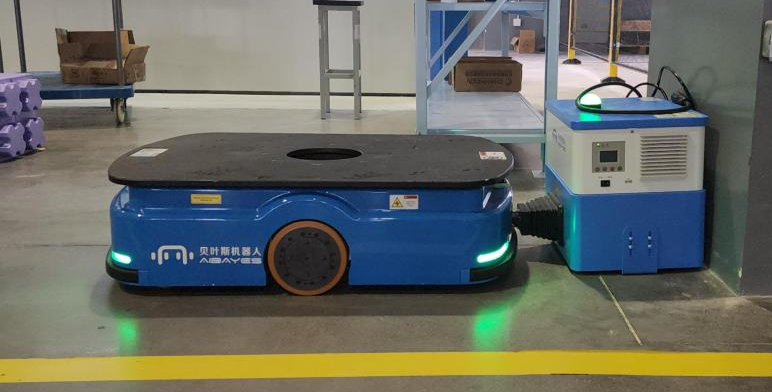

智能充电管理:根据任务负载动态调整充电策略,避免过度充电导致电池损耗,延长电池寿命至 4 年以上,配备具有自动充电功能的AMR机器人(如贝叶斯顶升式潜伏机器人)进一步打造24小时工厂。

2、个性化,多样化生产需求

采用「多传感器方案」:在特定场景可选择视觉+激光SLAM组合,较二维码导航方案灵活性进一步提升同时节省了二维码磨损维护更换的成本。

提升混流生产柔性:模块化分装线技术将复杂装配工序前置,通过 AMR 同步供应模块(如车门总成),使主线节拍波动从 ±15% 降至 ±5%。某汽车工厂实现 8 种车型混线生产,换型时间仅需 90 秒。同时通过智能仓库管理系统实时监控物料消耗,自动触发补货指令,支持每小时 30 台不同配置车型的生产需求。有助于进一步提升订单响应速度。

AI 需求预测:AI 系统基于实时库存数据与预设阈值自动触发采购指令,结合供应商交付周期优化物料运输数量。至多能提前 72 小时预判物料缺口,紧急订单交付周期从 7 天压缩至 3 天。通过动态调度系统,将客户定制车型的交付周期缩短至 18 天。

3、提高产品质量

精准物料配送减少失误:由需求拉动的生产引导精准物料配送,使线边操作失误减少,工人取料时间从 12 秒 / 次降至 5 秒 / 次,人为差错率下降 60%。同时在生产环节物流加入AMR集群调度将物料配送准时率提升至 99.8%。

技术架构优化仓库布局:通过部署 RFID 标签与环境传感器,仓库可实时监控温湿度、货物状态等参数,结合数字孪生模型动态优化库位布局。如贝叶斯iWMS平台支持企业快速构建定制化仓储管理系统,进行多设备数据同步管理,实现设备状态、订单数据与物流信息的无缝对接,使异常响应时间缩短至分钟级。

案例实践:

某新能源汽车工厂通过以下措施实现物流成本年降本 15%:

部署L4无人驾驶AMR机器人替代传统叉车,减少司机 52 人,年节省人力成本 416 万元;

应用 RCS系统,AMR 数量从 200 台减至 160 台,设备投入降低 20%;

实施零库存,线边库存面积缩减 30%,仓储成本下降 18%。

总结

厂内物流成本控制需以「技术替代人力、数据驱动决策」为核心,通过精准投资、智能运营与供应链协同实现全链条降本,打造人机协同新范式。在汽车制造场景中通过使用AMR机器人和传统叉车相结合以及系统协调管理的方式帮助车企进一步优化成本结构。

江苏贝叶斯机器人有限公司( AIBAYES )是全球领先的以L4无人驾驶技术为核心柔性物流解决方案供应商,集研发、制造和销售于一体的人工智能领域国家级高新技术企业。通过持续创造创新的工业移动机器人及系统软件系统等产品,满足不同行业不同时期和不同场景下的自动化、数字化转型需求,为客户提供高效、智能、柔性、定制化完整的搬运及配送仓储自动化解决方案,为每个工厂和物流仓库创造价值。

贝叶斯机器人基于自研机器人运动控制算法、调度控制系统以及移动机器人、无人叉车等产品,在电子、半导体、光伏、锂电、新能源汽车、医疗等多行业应用。贝叶斯机器人AMR凭借端到端的集群调度和视觉优势,持续帮助企业降本增效,为众多行业头部企业提供服务,包括华为、英特尔、科大讯飞、招商局集团、龙城精锻、南方精工等。