在仓储物流的发展历程中,空间束缚始终是制约效率提升与成本优化的核心难题。传统仓储模式下,叉车作业受限于物理空间与系统架构,难以充分挖掘仓储潜力。贝叶斯堆高叉车的出现,通过对物理边界与系统边界的双重突破,为仓储升级提供了革命性的解决方案,成为推动行业智能化转型的关键力量。

突破物理边界:重构仓储空间格局

窄通道作业,提升仓储密度

传统叉车作业需要较宽的通道,导致仓库空间利用率低下。贝叶斯堆高叉车借助先进的激光SLAM+3D视觉复合导航技术,无需铺设复杂的磁条或二维码,仅通过扫描仓库内的自然环境特征,如墙壁、货架轮廓等,就能实时构建精准地图,实现毫米级的定位精度。通过3D视觉避障系统,该叉车能够在1.75-2.3米的超窄通道内自由穿梭、灵活转向并精准堆垛。这一技术突破使得仓库可以采用更紧凑的货架布局,仓储密度较传统模式提升30%-50%。例如,某电商物流仓库在引入贝叶斯堆高叉车后,对仓库布局进行重新规划,将原有宽通道货架改造为窄巷道高位货架,库容率提升了60%,在有限的仓库面积内存储了更多货物,大大提升了仓库的存储能力。

高位堆垛,拓展垂直空间

在垂直空间利用方面,贝叶斯堆高叉车同样表现出色。其具备强大的高位堆垛能力,可轻松实现8.5米以上的高位作业,部分特殊定制型号甚至能达到更高高度。叉车配备的智能货叉定位系统,能够精准对接高层货架,确保货物在高位存储时的稳定性与准确性。以某3C产品制造企业为例,引入贝叶斯堆高叉车后,成功实现了11米货架层的全自动出入库操作,配合多层穿梭车系统,单位面积存储量提升了80%,充分利用了仓库的垂直空间,减少了对额外仓储场地的需求。

动态环境适应,保障作业流畅

仓储环境复杂多变,人员、货物临时堆放等动态障碍物时有出现。贝叶斯堆高叉车搭载360°全视角激光雷达与深度摄像头,能够实时感知周围环境中的动态障碍物。通过先进的贝叶斯算法,叉车可根据实时感知数据动态调整行驶路径,在复杂工况下保持稳定作业。据某电商仓库实测数据显示,该叉车的自适应纠偏能力使作业成功率提升至99%,相较于传统AGV叉车,人工干预减少了30%,极大地提高了作业效率与流畅性,保障了仓库物流的高效运转。

突破系统边界:打造智能协同生态

端到端集群调度,实现全流程协同

贝叶斯堆高叉车依托自研的RCS智能调度系统,深度整合WMS(仓储管理系统)、MES(制造执行系统)及ERP(企业资源计划),打破了信息孤岛,实现了订单、车辆、货架的全流程协同作业。在光伏电池片生产车间,RCS智能调度系统可根据生产线的实时节拍,自动分配搬运任务给贝叶斯堆高叉车,使物料供给与生产节奏高度匹配,匹配度高达99%。这一协同效应显著提升了线体利用率,较以往提升18%,相当于每年新增产能200MW,有力推动了生产效率的提升与企业产能的扩大。

数据驱动运维,提升设备可靠性

为保障设备的稳定运行,降低维护成本,贝叶斯堆高叉车内置远程监控与诊断模块。借助物联网技术,该模块实时采集设备的运行状态、能耗、故障预警等多维度数据,并通过机器AI学习算法对这些数据进行深度分析,提前预测设备的维护需求。实际应用案例表明,采用数据驱动的运维优化方案后,贝叶斯堆高叉车的年均故障率降低了70%,维护成本下降45%。例如,某光伏组件生产企业通过该系统将设备停机时间从年均80小时压缩至24小时,有效减少了因设备故障导致的生产损失,每年挽回经济损失超百万元。

人机协作安全体系,促进高效安全作业

在人机混合作业的仓储环境中,安全至关重要。贝叶斯堆高叉车构建了完善的人机协作安全体系,配备声光告警、触边停障、紧急制动等多重硬件防护措施,同时结合3D视觉语义识别技术,能够精准区分人员、货物与设备。通过这一智能安全体系,叉车在人机混合作业场景中实现了“零碰撞”。某汽车制造工厂在引入贝叶斯堆高叉车后,叉车事故率下降了90%,为员工创造了更安全的工作环境,同时也提高了整体作业效率,促进了生产的顺利进行。

行业实践与未来展望

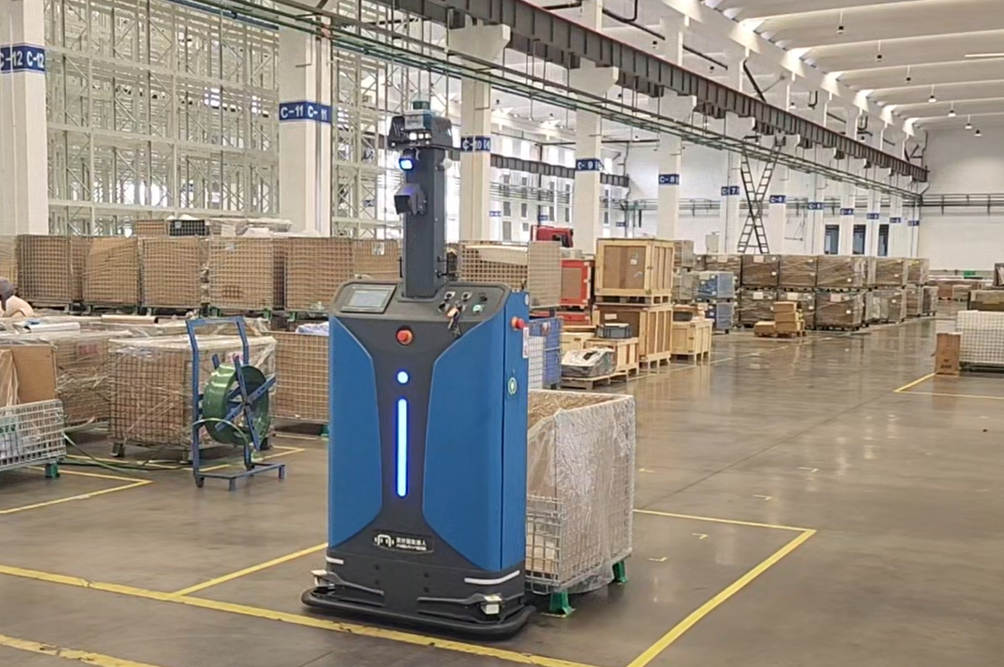

江苏贝叶斯机器人有限公司( AIBAYES )是全球领先的以L4无人驾驶技术为核心柔性物流解决方案供应商,集研发、制造和销售于一体的人工智能领域国家级高新技术企业。通过持续创造创新的工业移动机器人及系统软件系统等产品,满足不同行业不同时期和不同场景下的自动化、数字化转型需求,为客户提供高效、智能、柔性、定制化完整的搬运及配送仓储自动化解决方案,为每个工厂和物流仓库创造价值。

贝叶斯机器人基于自研机器人运动控制算法、调度控制系统以及移动机器人、无人叉车等产品,在电子、半导体、光伏、锂电、新能源汽车、医疗等多行业应用。贝叶斯机器人AMR凭借端到端的集群调度和视觉优势,持续帮助企业降本增效,为众多行业头部企业提供服务,包括华为、英特尔、科大讯飞、招商局集团、龙城精锻、南方精工等。联系电话15151995819。