在智能制造转型中,厂内物流作为连接生产各环节的 “神经脉络”,其效率直接决定了工厂的整体运行效能。根据行业数据,物流成本占制造成本的 20-40%,传统工厂物流环节平均耗时占总生产周期的 40% 以上,物料搬运成本占制造成本的 20-30%。高效物流可使生产周期缩短 30% 以上。本文聚焦工厂内部场景,结合最新技术与实践案例,提供可落地的效率提升方案。

复杂生产车间拥堵预防

目前,车间拥堵已成为制约产能的核心痛点。据统计,传统车间因物料搬运冲突、设备故障、流程瓶颈导致的平均停机时间达 15%,单件产品流转耗时占总生产周期的 40% 以上。

智能路径规划与动态调度系统

AGV/AMR 动态避障网络:贝叶斯的每台AMR机器人都配有360°智能防护并搭配多种安全防护传感器,提供完备的避障安全,同时利用视觉和激光融合能力对托盘进行位置检测,提高叉取托盘的适应性和稳定性。配套的机器人集群调度系统可以同时调度100+AMR机器人进行多任务分配,通过实时定位与路径算法,将搬运冲突率降低 85%,运输效率提升 300%。

交通管制系统:在易拥堵区域设置虚拟 “红绿灯”,结合 IoT 传感器自动调节机器人通行优先级,典型场景如原材料仓到 SMT 车间的 T 型路口。

人机协同优化策略

平台下单软件系统:优化下单流程,简化流程设计丰富跳转逻辑,从而降低学习成本,新员工培训周期从 5 天缩短至 2 天,操作差错率下降 65%。

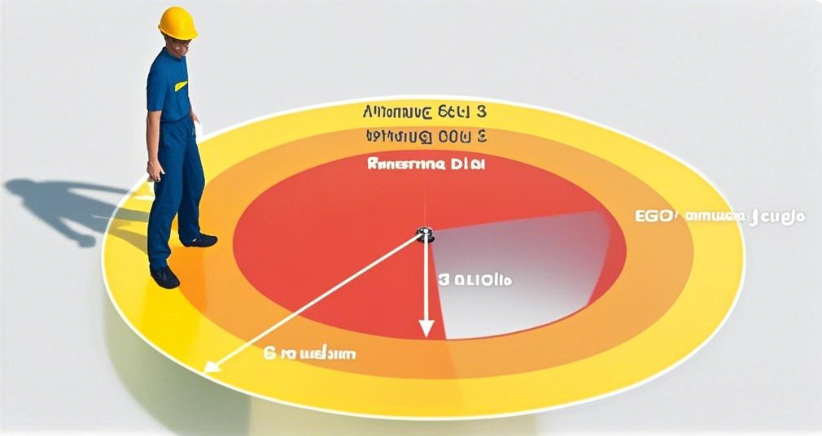

人机协作安全区:在机器人作业的过程中能自动识别并避障,当检测到人员靠近时自动降低运行速度,并发出警报,事故率趋近于零。

工厂物流空负荷防治

目前,物流空负荷问题成为成本控制的隐形杀手。据行业数据显示,传统工厂运输空载率高达 35%,设备空转造成的能源浪费占总能耗的 20%,人员等待时间占有效工时的 18%。

动态路径规划算法

多目标优化模型:某运动鞋工厂通过 AI 算法综合订单紧急度、车辆载重、路况等因素,将运输空载率从 32% 降至 9%,单车日均行驶里程减少 28%。

AGV/AMR 负载动态平衡

实时任务分配系统:在贝叶斯机器人打造的智能工厂,AGV 机器人根据载重量自动匹配物料需求,空载率低于 5%,单台机器人日均搬运量提升 200%。

虚拟队列管理:在易拥堵区域设置 “电子排队区”,机器人按优先级依次进入,减少无效等待。

工厂物流生产节拍优化

目前,生产节拍的精准控制已成为决定企业成本与响应速度的核心要素。在鞋服、电子、汽车等离散制造行业,生产节拍作为决定产能、成本与交付速度的核心参数,其精准调控已成为企业竞争力的关键指标。据行业研究,传统固定节拍模式导致平均 20% 的产能浪费,而柔性节拍系统可使订单交付周期缩短 30-50%。生产节拍波动每降低 1%,产能可提升 3-5%,订单交付周期缩短 10-15%。

- 实时数据采集与分析:

在缝制、整烫等关键工位部署压力、温度传感器,实时监测设备状态与生产节奏。通过该技术可以将节拍波动控制在 ±3% 以内。动态显示设备利用率、性能效率、良品率,自动识别瓶颈工位。智能工厂应用后,关键设备 OEE 从 68% 提升至 89%。

- AI 动态排产算法

多目标优化模型:综合订单优先级、设备状态、物料库存等因素,生成弹性生产计划。贝叶斯机器人系统通过算法将紧急插单响应时间从 4 小时缩短至 45 分钟。

自适应节拍调整:当某工位效率下降时,系统自动同步降低上下游节拍,减少在制品积压。某休闲装工厂因此减少 50% 的线边库存。

- 柔性产线设计与快速换型:

贝叶斯智能工厂采用组合式工位,通过标准化接口快速切换生产款式,换线时间从 8 小时压缩至 90 分钟。在瓶颈工位旁设置智能暂存架,使其作为动态缓存区,通过 IoT 传感器自动调节缓存量,减少节拍不一致导致的等待。

人机协同节拍管理:在焊接装配等环节部署双臂机器人,当人工工位节拍滞后时自动介入,根据调查研究显示,工厂可以因此减少 25% 的加班需求。建立贝叶斯智能仓储系统:通过激光雷达与力传感器实现机器人与工人的安全协作,某试点工厂节拍稳定性提升 30%。

跨楼层区域无缝协作

目前,多层工厂的垂直物流效率成为制约产能的关键瓶颈。据行业调研,传统多层工厂跨楼层物料周转耗时占总物流时间的 35% 以上,电梯拥堵、信息断层等问题导致日均产能损失达 12%。

智能电梯群控系统

动态优先级调度:贝叶斯机器人的 AI 电梯调度系统,可以根据物料紧急程度、楼层需求密度动态分配电梯资源,高峰期电梯等待时间从 8 分钟缩短至 2.5 分钟。

AGV 机器人自主乘梯:通过电梯与机器人集群调度系统联动,贝叶斯机器人品牌内的所有AMR 机器人都可自动呼叫电梯并规划最优楼层路线,实现跨楼层运输全程无人化。

跨楼层信息协同平台

- 数字孪生可视化

贝叶斯机器人通过数字孪生系统实时显示各楼层物料状态、设备运行数据及人员位置,跨楼层协作指令响应速度提升 40%。同时在设计阶段利用数字孪生优化垂直运输路径,某工厂应用后跨楼层搬运距离减少 28%。

- 云端任务协同机制

跨楼层工单自动派发:贝叶斯机器人集群调度仓储管理系统根据生产进度自动生成跨楼层物料需求机器人集群调度系统同步调度相关AMR完成运输,实现 “楼层间零等待”。

异常事件自动触发:当某楼层线边仓库存低于阈值时,系统自动向楼上仓库发送补货指令,并联动电梯优先调度。

江苏贝叶斯机器人有限公司( AIBAYES )是全球领先的以L4无人驾驶技术为核心,集研发、制造和销售于一体的人工智能领域国家级高新技术企业。专业打造AI+视觉AMR机器人全场景解决方案,目前已广泛应用于政务、医院、学校、金融等20几个领域,服务全球500+城市。并在导航、算法、云端、软/硬件、驱动、控制方面开展研究,积累了机器人动力总成系统技术,实现从核心部件到整机的设计制造,算法调度和软件平台的自主研发。并以此为载体与垂直场景深度结合,针对多个场景打造系统化解决方案。

如果您想了解更多关于我们的机器人产品和解决方案,请随时留言或打电话给我们进行咨询,您可以拨打我们的电话:15151995819。